يتكون التركيب الكيميائي لرمل السيراميك أساسًا من Al2O3 و SiO2 ، والمرحلة المعدنية لرمل السيراميك هي أساسًا طور أكسيد الألمونيوم ومرحلة الموليت ، بالإضافة إلى كمية صغيرة من الطور غير المتبلور.تكون درجة مقاومة رمل السيراميك عمومًا أكبر من 1800 درجة مئوية ، وهي مادة حرارية عالية الصلابة من الألومنيوم والسيليكون.

خصائص رمل السيراميك

● مقاومة عالية للحرارة.

● معامل التمدد الحراري الصغير ؛

● الموصلية الحرارية العالية.

● شكل كروي تقريبي ، عامل زاوية صغير ، سيولة جيدة وقدرة مدمجة ؛

● سطح أملس ، لا تشققات ، لا مطبات ؛

● مادة محايدة ، مناسبة لمختلف المواد المعدنية المسبوكة ؛

● للجسيمات قوة عالية ولا يمكن كسرها بسهولة ؛

● نطاق حجم الجسيمات واسع ، ويمكن تخصيص الخلط وفقًا لمتطلبات العملية.

تطبيق رمل السيراميك في مصبوبات المحرك

1. استخدم رمل السيراميك لحل التعرق ، التصاق الرمل ، اللب المكسور وتشوه قلب الرمل لرأس أسطوانة الحديد الزهر

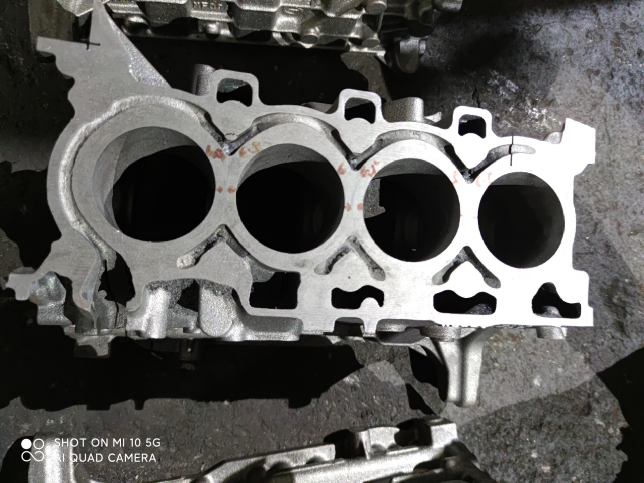

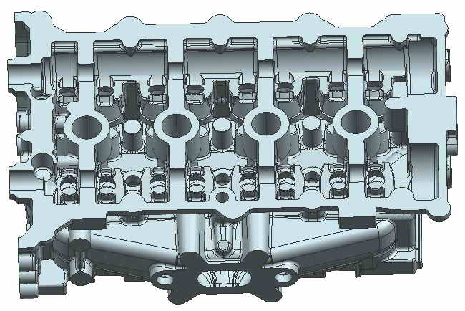

● تعد كتلة الأسطوانة ورأس الأسطوانة من أهم مصبوبات المحرك

● شكل التجويف الداخلي معقد ، ومتطلبات دقة الأبعاد ونظافة التجويف الداخلي عالية

● دفعة كبيرة

من أجل ضمان كفاءة الإنتاج وجودة المنتج ،

● يتم استخدام خط تجميع الرمال الخضراء (بشكل أساسي خط التصميم الهيدروستاتيكي).

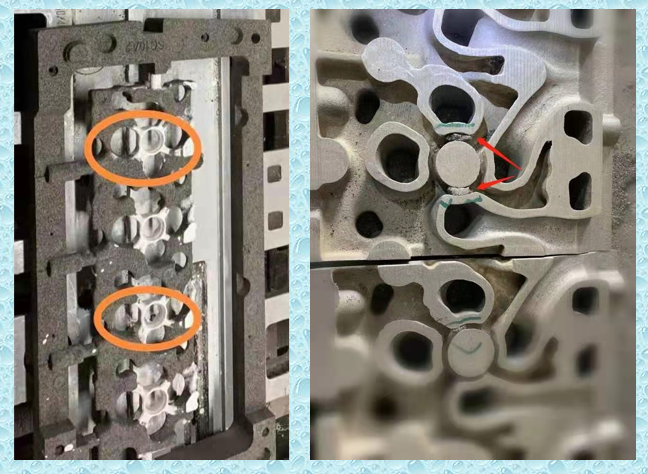

● تستخدم النوى الرملية بشكل عام عملية الصندوق البارد وعملية الرمل المطلي بالراتنج (قلب القشرة) ، وبعض قلب الرمال تستخدم عملية الصندوق الساخن.

● نظرًا للشكل المعقد لللب الرمل لكتلة الأسطوانة وصب الرأس ، فإن بعض النوى الرملية لها مساحة مقطعية صغيرة ، وأرق جزء من بعض كتل الأسطوانات ولب غطاء رأس الأسطوانة المائي يبلغ 3-3.5 مم فقط ، و مخرج الرمال ضيق ، قلب الرمال بعد الصب محاطًا بحديد منصهر بدرجة حرارة عالية لفترة طويلة ، ومن الصعب تنظيف الرمل ، وهناك حاجة إلى معدات تنظيف خاصة ، إلخ. في الماضي ، تم استخدام كل رمل السيليكا في الصب الإنتاج ، مما تسبب في حدوث مشاكل في الأوردة والالتصاق بالرمل في مصبوبات سترة الماء لكتلة الأسطوانة ورأس الأسطوانة.يعتبر التشوه الأساسي والمشاكل الأساسية المكسورة شائعة جدًا ويصعب حلها.

من أجل حل مثل هذه المشاكل ، بدءًا من عام 2010 تقريبًا ، بدأت بعض شركات صب المحركات المحلية المعروفة ، مثل FAW و Weichai و Shangchai و Shanxi Xinke ، وما إلى ذلك ، في البحث واختبار تطبيق رمل السيراميك لإنتاج كتل الأسطوانات ، سترات المياه ذات رأس الاسطوانة ، وممرات الزيت.تقضي النوى الرملية المتساوية بشكل فعال أو تقلل العيوب مثل تلبيد التجويف الداخلي ، ولصق الرمل ، وتشوه قلب الرمال ، والقلوب المكسورة.

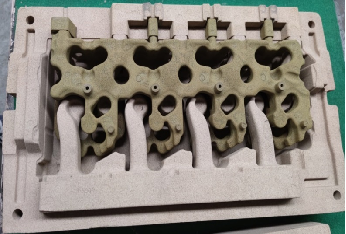

متابعة الصور مصنوعة من رمل السيراميك مع عملية الصندوق البارد.

منذ ذلك الحين ، تم تعزيز رمل الغسل المختلط من رمل السيراميك تدريجياً في عمليات الصندوق البارد والصندوق الساخن ، وتم تطبيقه على قلب غلاف الماء برأس الأسطوانة.لقد كان في إنتاج مستقر لأكثر من 6 سنوات.الاستخدام الحالي لنواة رمل الصندوق البارد هو: وفقًا لشكل وحجم قلب الرمال ، فإن كمية رمل السيراميك المضافة هي 30٪ -50٪ ، والكمية الإجمالية للراتنج المضافة 1.2٪ -1.8٪ ، و قوة الشد 2.2-2.7 ميجا باسكال.(بيانات اختبار العينة المختبرية)

ملخص

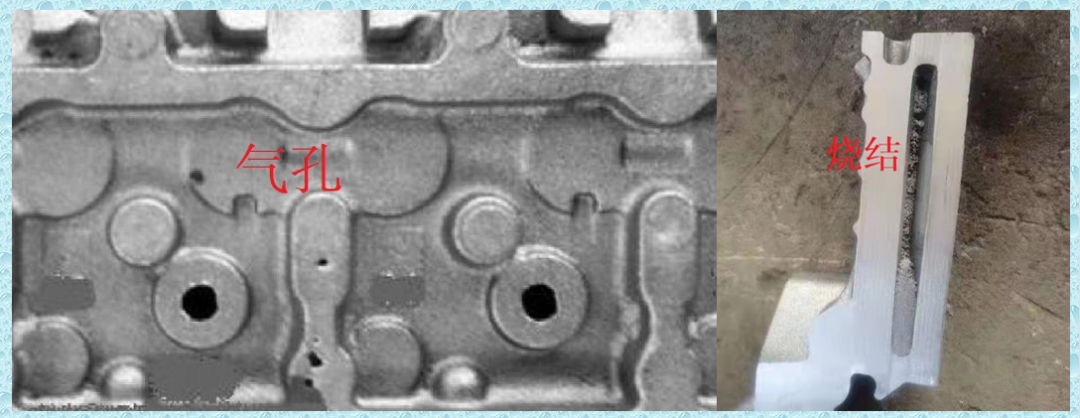

تحتوي كتلة الأسطوانة وأجزاء الحديد المصبوب على العديد من الهياكل الضيقة للتجويف الداخلي ، ودرجة حرارة الصب بشكل عام تتراوح بين 1440-1500 درجة مئوية.يتم تلبيد الجزء الرقيق الجدران من لب الرمل بسهولة تحت تأثير الحديد المنصهر عالي الحرارة ، مثل تسلل الحديد المنصهر إلى قلب الرمال ، أو إنتاج تفاعل واجهة لتشكيل رمل لزج.تكون درجة حرارية رمل السيراميك أكبر من 1800 درجة مئوية ، وفي الوقت نفسه ، فإن الكثافة الحقيقية لرمل السيراميك عالية نسبيًا ، والطاقة الحركية لجزيئات الرمل التي لها نفس القطر والسرعة تبلغ 1.28 مرة ضعف جزيئات رمل السيليكا عند إطلاق الرمال ، والتي يمكن زيادة كثافة النوى الرملية.

هذه المزايا هي الأسباب التي تجعل استخدام رمل السيراميك يمكن أن يحل مشكلة التصاق الرمال في التجويف الداخلي لمصبوبات رأس الأسطوانة.

غالبًا ما يكون للغطاء المائي وأجزاء السحب والعادم في كتلة الأسطوانة ورأس الأسطوانة عيوب في العروق.أظهر عدد كبير من الأبحاث وممارسات الصب أن السبب الجذري لعيوب التعرق على سطح الصب هو تمدد تغير الطور لرمل السيليكا ، مما يتسبب في إجهاد حراري يؤدي إلى تشققات على سطح قلب الرمال ، مما يتسبب في مصهور الحديد. لاختراق الشقوق ، يكون ميل الأوردة أكبر خاصة في عملية الصندوق البارد.في الواقع ، معدل التمدد الحراري لرمل السيليكا يصل إلى 1.5٪ ، بينما معدل التمدد الحراري لرمل السيراميك هو 0.13٪ فقط (يتم تسخينه عند 1000 درجة مئوية لمدة 10 دقائق).تكون إمكانية التكسير صغيرة جدًا حيث توجد على سطح قلب الرمال بسبب إجهاد التمدد الحراري.يعد استخدام رمل السيراميك في اللب الرملي لكتلة الأسطوانة ورأس الأسطوانة حاليًا حلاً بسيطًا وفعالًا لمشكلة التعرق.

تتطلب النوى الرملية المعقدة وذات الجدران الرقيقة والطويلة والضيقة ذات رأس الأسطوانة وقلب رمل قناة الزيت الأسطواني قوة عالية (بما في ذلك قوة درجة الحرارة العالية) والمتانة ، وفي نفس الوقت تحتاج إلى التحكم في توليد الغاز من الرمل الأساسي.تقليديا ، يتم استخدام عملية الرمل المطلي في الغالب.يقلل استخدام رمل السيراميك من كمية الراتنج ويحقق تأثير القوة العالية وتوليد الغاز المنخفض.نظرًا للتحسين المستمر لأداء الراتينج والرمل الخام ، فقد استبدلت عملية الصندوق البارد بشكل متزايد جزءًا من عملية الرمل المطلي في السنوات الأخيرة ، مما أدى إلى تحسين كفاءة الإنتاج بشكل كبير وتحسين بيئة الإنتاج.

2. تطبيق رمل السيراميك لحل مشكلة تشوه قلب الرمال لأنبوب العادم

تعمل مشعبات العادم في ظل ظروف تبديل عالية الحرارة لفترة طويلة ، وتؤثر مقاومة أكسدة المواد في درجات الحرارة المرتفعة بشكل مباشر على عمر خدمة مشعبات العادم.في السنوات الأخيرة ، عملت الدولة باستمرار على تحسين معايير انبعاث عوادم السيارات ، كما أدى تطبيق التكنولوجيا التحفيزية وتكنولوجيا الشحن التوربيني إلى زيادة درجة حرارة التشغيل لمشعب العادم بشكل كبير ، لتصل إلى أكثر من 750 درجة مئوية.مع زيادة تحسين أداء المحرك ، ستزداد أيضًا درجة حرارة العمل لمشعب العادم.في الوقت الحاضر ، يتم استخدام الفولاذ المصبوب المقاوم للحرارة بشكل عام ، مثل ZG 40Cr22Ni10Si2 (JB / T 13044) ، وما إلى ذلك ، مع درجة حرارة مقاومة للحرارة من 950 درجة مئوية إلى 1100 درجة مئوية.

يُطلب عمومًا أن يكون التجويف الداخلي لمشعب العادم خاليًا من الشقوق ، والإغلاق البارد ، وتجويفات الانكماش ، وشوائب الخبث ، وما إلى ذلك التي تؤثر على الأداء ، ويجب ألا تكون خشونة التجويف الداخلي أكبر من Ra25.في الوقت نفسه ، هناك لوائح صارمة وواضحة بشأن انحراف سماكة جدار الأنبوب.لفترة طويلة ، ابتليت مشكلة سماكة الجدار غير المستوية والانحراف المفرط لجدار مشعب العادم بالعديد من مسابك مشعب العادم.

استخدم المسبك لأول مرة قلبًا رملًا مطليًا برمل السيليكا لإنتاج مشعبات عادم فولاذية مقاومة للحرارة.نظرًا لارتفاع درجة حرارة السكب (1470-1550 درجة مئوية) ، فقد تم تشويه قلب الرمال بسهولة ، مما أدى إلى حدوث ظاهرة خارجة عن التسامح في سماكة جدار الأنبوب.على الرغم من أن رمال السيليكا قد عولجت مع تغير طور درجة الحرارة المرتفعة ، نتيجة لتأثير عوامل مختلفة ، إلا أنها لا تزال غير قادرة على التغلب على تشوه قلب الرمال عند درجة حرارة عالية ، مما يؤدي إلى مجموعة واسعة من التقلبات في سمك جدار الأنبوب ، وفي الحالات الشديدة ، سيتم إلغاؤه.من أجل تحسين قوة اللب الرمل والتحكم في توليد الغاز من لب الرمال ، فقد تقرر استخدام رمل مطلي بالرمل الخزفي.عندما تكون كمية الراتنج المضافة أقل بنسبة 36٪ من تلك الخاصة بالرمل المطلي برمل السيليكا ، زادت قوة الانحناء في درجة حرارة الغرفة وقوة الانحناء الحراري بنسبة 51٪ ، 67٪ ، وتقل كمية توليد الغاز بنسبة 20٪ ، وهو ما يلبي متطلبات متطلبات العملية ذات القوة العالية وتوليد الغاز المنخفض.

يستخدم المصنع قلبًا رملًا مطليًا برمل السيليكا وقلوب رملية مغطاة بالرمل الخزفي من أجل الصب المتزامن ، وبعد تنظيف المسبوكات ، يقومون بإجراء فحوصات تشريحية.

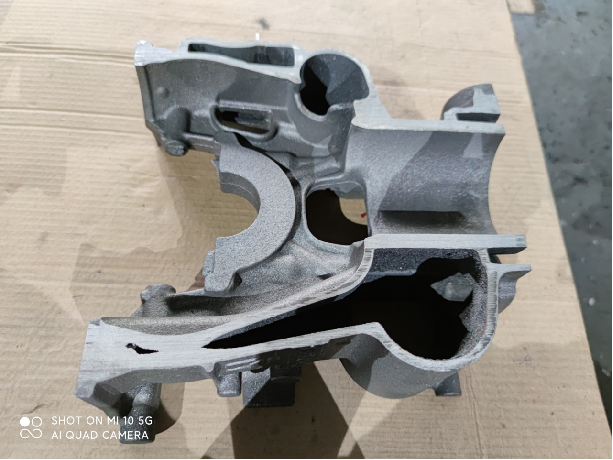

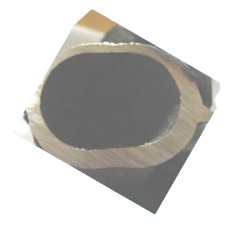

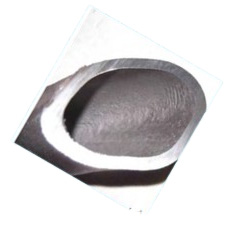

إذا كان اللب مصنوعًا من رمل السيليكا المطلي ، فإن المسبوكات لها سماكة جدار غير متساوية وجدار رقيق ، وسمك الجدار هو 3.0-6.2 مم ؛عندما يكون اللب مصنوعًا من الرمل المطلي بالسيراميك ، يكون سمك جدار الصب موحدًا ، وسماكة الجدار 4.4-4.6 مم.على النحو التالي الصورة

رمل السيليكا المطلي

رمل سيراميك مطلي بالرمل

يتم استخدام الرمل المطلي بالرمال الخزفية لصنع قلب ، مما يحد من كسر قلب الرمال ، ويقلل من تشوه قلب الرمال ، ويحسن بشكل كبير دقة الأبعاد لقناة تدفق التجويف الداخلي لمشعب العادم ، ويقلل من التصاق الرمال في التجويف الداخلي ، مما يحسن جودة معدل المسبوكات والمنتجات النهائية وحققت فوائد اقتصادية كبيرة.

3. تطبيق رمل السيراميك في غلاف الشاحن التوربيني

تتجاوز درجة حرارة العمل في نهاية التوربين من غلاف الشاحن التوربيني بشكل عام 600 درجة مئوية ، وبعضها يصل إلى 950-1050 درجة مئوية.يجب أن تكون مادة الغلاف مقاومة لدرجات الحرارة العالية ولديها أداء صب جيد.هيكل القشرة أكثر إحكاما ، سمك الجدار رقيق وموحد ، والتجويف الداخلي نظيف ، وما إلى ذلك ، متطلب للغاية.في الوقت الحاضر ، يتكون غلاف الشاحن التوربيني بشكل عام من مصبوب فولاذي مقاوم للحرارة (مثل 1.4837 و 1.4849 من المعيار الألماني DIN EN 10295) ، كما يستخدم حديد الدكتايل المقاوم للحرارة (مثل المعيار الألماني GGG SiMo ، الأمريكي الحديد الأوستنيتي العقدي القياسي عالي النيكل D5S ، إلخ).

غلاف شاحن توربيني 1.8 طن ، المادة: 1.4837 ، وهي GX40CrNiSi 25-12 ، التركيب الكيميائي الرئيسي (٪): C: 0.3-0.5 ، Si: 1-2.5 ، Cr: 24-27 ، Mo: Max 0.5 ، Ni: 11 -14 ، درجة حرارة السكب 1560 ℃.السبيكة لديها نقطة انصهار عالية ، ومعدل انكماش كبير ، وميل قوي للتكسير الساخن ، وصعوبة صب عالية.يحتوي الهيكل المعدني للصب على متطلبات صارمة بشأن الكربيدات المتبقية والشوائب غير المعدنية ، وهناك أيضًا لوائح محددة بشأن عيوب الصب.من أجل ضمان جودة وكفاءة الإنتاج للمسبوكات ، تعتمد عملية التشكيل على صب اللب مع نوى قشرة رملية مغلفة بالفيلم (وبعض الصناديق الباردة ولب الصناديق الساخنة).في البداية ، تم استخدام رمل الغسل AFS50 ، ثم تم استخدام رمال السيليكا المحمصة ، ولكن ظهرت مشاكل مثل التصاق الرمل ، والنتوءات ، والشقوق الحرارية ، والمسام في التجويف الداخلي بدرجات متفاوتة.

بناءً على البحث والاختبار ، قرر المصنع استخدام رمل السيراميك.في البداية ، تم شراء الرمل المطلي النهائي (رمل سيراميك 100٪) ، ثم اشترى معدات التجديد والطلاء ، واستمر في تحسين العملية أثناء عملية الإنتاج ، واستخدم رمل السيراميك ورمل التنظيف لخلط الرمال الخام.في الوقت الحاضر ، يتم تنفيذ الرمل المطلي تقريبًا وفقًا للجدول التالي:

| عملية الرمل المطلي بالسيراميك من أجل غطاء الشاحن التوربيني | ||||

| حجم الرمل | معدل رمل السيراميك٪ | إضافة الراتنج٪ | قوة الانحناء MPa | انتاج الغاز مل / ز |

| AFS50 | 30-50 | 1.6-1.9 | 6.5-8 | ≤12 |

على مدى السنوات القليلة الماضية ، كانت عملية الإنتاج لهذا المصنع تعمل بثبات ، وجودة المسبوكات جيدة ، والفوائد الاقتصادية والبيئية ملحوظة.الملخص كما يلي:

أ.استخدام رمل السيراميك ، أو استخدام مزيج من رمل السيراميك ورمل السيليكا لصنع قلب ، يزيل العيوب مثل التصاق الرمل ، والتلبيد ، والتعرق ، والتكسير الحراري للمسبوكات ، ويحقق إنتاجًا مستقرًا وفعالًا ؛

ب.الصب الأساسي ، كفاءة الإنتاج العالية ، نسبة الرمل والحديد المنخفضة (بشكل عام لا تزيد عن 2: 1) ، استهلاك أقل للرمال الخام ، وانخفاض التكاليف ؛

ج.يؤدي صب اللب إلى إعادة التدوير الشامل وتجديد رمل النفايات ، ويتم اعتماد الاستصلاح الحراري بشكل موحد للتجديد.وصل أداء الرمل المتجدد إلى مستوى الرمل الجديد لغسل الرمال ، والذي حقق تأثيرًا في تقليل تكلفة شراء الرمال الخام وتقليل تصريف النفايات الصلبة ؛

د.من الضروري التحقق بشكل متكرر من محتوى رمل السيراميك في الرمل المتجدد لتحديد كمية رمل السيراميك الجديد المضاف ؛

ه.رمل السيراميك له شكل دائري وسيولة جيدة وخصوصية كبيرة.عند مزجها برمل السيليكا ، من السهل أن تتسبب في الفصل.إذا لزم الأمر ، يجب تعديل عملية إطلاق الرمل ؛

F.عند تغطية الفيلم ، حاول استخدام راتنج الفينول عالي الجودة ، واستخدم الإضافات المختلفة بحذر.

4. تطبيق رمل السيراميك في رأس أسطوانة سبائك الألومنيوم في المحرك

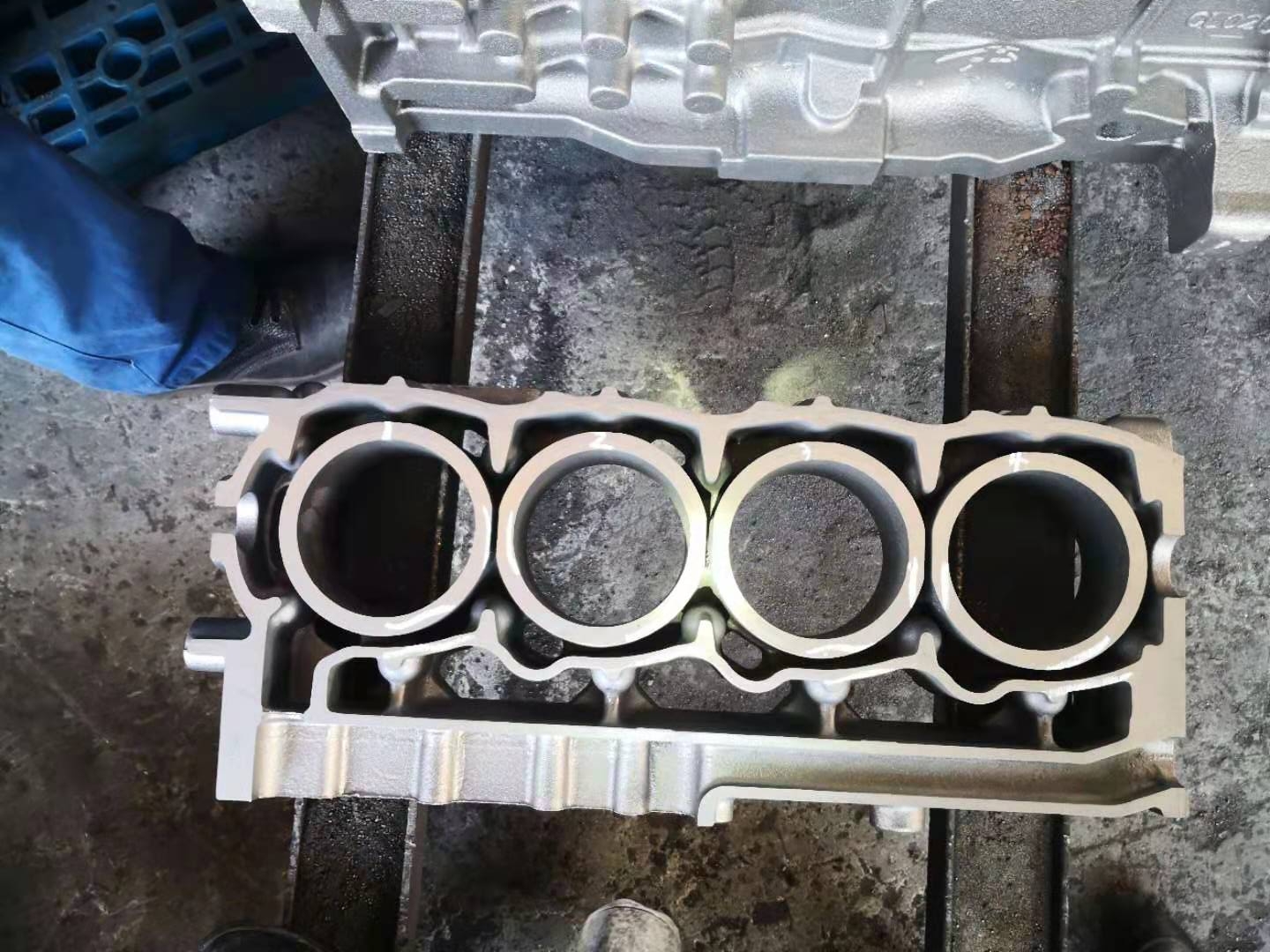

من أجل تحسين قوة السيارات ، وتقليل استهلاك الوقود ، وتقليل تلوث العادم ، وحماية البيئة ، تعد السيارات خفيفة الوزن هي الاتجاه التنموي لصناعة السيارات.في الوقت الحالي ، يتم صب محركات السيارات (بما في ذلك محرك الديزل) ، مثل كتل الأسطوانات ورؤوس الأسطوانات ، بشكل عام مع سبائك الألومنيوم ، وعملية صب كتل الأسطوانات ورؤوس الأسطوانات ، عند استخدام قلب الرمال ، وصب القالب المعدني بالجاذبية والضغط المنخفض الصب (LPDC) هي الأكثر تمثيلا.

يعتبر قلب الرمال والرمل المطلي وعملية الصندوق البارد لكتلة أسطوانة سبائك الألومنيوم ومسبوكات الرأس أكثر شيوعًا ، وهي مناسبة لخصائص الإنتاج عالية الدقة والواسعة النطاق.تشبه طريقة استخدام رمل السيراميك إنتاج رأس أسطوانة من الحديد الزهر.نظرًا لانخفاض درجة حرارة الصب والجاذبية النوعية الصغيرة لسبائك الألومنيوم ، يتم استخدام الرمل الأساسي منخفض القوة بشكل عام ، مثل قلب رمل الصندوق البارد في المصنع ، وكمية الراتنج المضافة 0.5-0.6٪ ، وقوة الشد هي 0.8-1.2 ميجا باسكال.الرمل الأساسي مطلوب لديه قابلية انهيار جيدة.يقلل استخدام رمل السيراميك من كمية الراتينج المضافة ويحسن بشكل كبير من انهيار قلب الرمال.

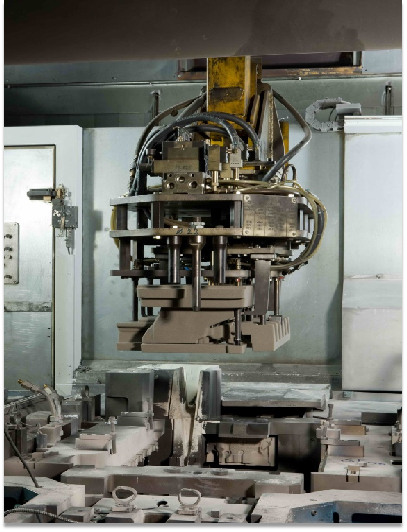

في السنوات الأخيرة ، من أجل تحسين بيئة الإنتاج وتحسين جودة المصبوبات ، هناك المزيد والمزيد من الأبحاث والتطبيقات الخاصة بالمواد اللاصقة غير العضوية (بما في ذلك زجاج الماء المعدل ، مواد رابطة الفوسفات ، إلخ).الصورة أدناه هي موقع الصب لمصنع يستخدم رأس أسطوانة رمل من سبائك الألمنيوم والرمل غير العضوي.

يستخدم المصنع مادة رابطة غير عضوية لرمل السيراميك لصنع اللب ، وكمية المادة المضافة المضافة هي 1.8 ~ 2.2٪.نظرًا للسيولة الجيدة لرمل السيراميك ، فإن قلب الرمال كثيف ، والسطح كامل وسلس ، وفي الوقت نفسه ، كمية الغاز صغيرة ، فهي تحسن بشكل كبير من إنتاجية المصبوبات ، وتحسن قابلية انهيار الرمال الأساسية ، يحسن بيئة الإنتاج ، ويصبح نموذجًا للإنتاج الأخضر.

أدى استخدام رمل السيراميك في صناعة صب المحرك إلى تحسين كفاءة الإنتاج ، وتحسين بيئة العمل ، وحل عيوب الصب ، وتحقيق فوائد اقتصادية كبيرة وفوائد بيئية جيدة.

يجب أن تستمر صناعة مسابك المحرك في زيادة تجديد الرمال الأساسية ، وزيادة تحسين كفاءة استخدام رمال السيراميك ، وتقليل انبعاثات النفايات الصلبة.

من منظور تأثير الاستخدام ونطاق الاستخدام ، يعتبر رمل السيراميك حاليًا رمال صب خاصة مع أفضل أداء شامل وأكبر استهلاك في صناعة صب المحرك.

الوقت ما بعد: مارس -27-2023